说说您在使用酶制剂过程中遇到的问题

|

说说您在使用酶制剂过程中遇到的问题 酶制剂的使用一直是饲料行业争论的热点,网友对酶制剂使用的相关问题格外关注,因此近日我们在三正-酶制剂专区推出了“说说您在使用酶制剂过程中遇到的问题!”这个调查。 调查以论坛首页每日推荐的形式发起,自2010年11月8日-11日止,期间得到了广大网友的支持,共计收到100多个主题帖,提出的问题也涵盖很多方面,从中我们筛选出一些具有代表性的问题,请昆明三正生物科技有限公司的相关专家给大家一一解答。 今后,论坛将不定期举办类似活动,期待大家的参与。 调查内容(问题集锦)如下: 问题来源:中国畜牧人网站各位网友 问题一:现在在使用耐高温植酸酶时我就很困惑,复合酶也是如此,究竟能耐怎样的高温?如果能耐很高温度的酶,在畜禽肠道中能最好的发挥它的功能吗? 答:1、酶的热稳定性理论极限是130℃,当然这个意思只是说耐热酶存在的可能性,并不是说现在的饲料酶就都可以耐热; 2、普通6位植酸酶是饲用酶中最不稳定的一个,其耐热性、稳定性比木聚糖酶、葡聚糖酶等差很多; 3、3位双峰植酸酶耐热性、稳定性都非常好,可耐94℃高温,目前代表性产品主要是诺韦斯的植酸酶,但其技术和产品都是来自云南,不要小看了咱们国人的技术; 4、包被耐热的产品很不好说,有些不规范的厂家也只是迎合市场而已; 5、天然耐高温、在动物条件下酶活表现好、产酶能力强是当前菌种的三大研发方向,国内特别是云南的研发机构已经有了很好的突破。 问题二:复合酶的添加量其依据是什么?是不是可以理解为:根据用户饲料配方中抗营养因子的种类和数量设计相应酶的种类和数量来解除抗营养因子呢? 答:复合酶各厂家复合理念不同故其添加依据也就不同,个人常建议的方法是,依据日粮中要解决的最主要矛盾因子的量和复合酶中解决该主要矛盾的酶的量的比例关系来考虑用量。(根据酶活力的定义和酶活含量以及添加量,是可以计算理论上在多少时间内可以分解掉酶的对应底物的。) 关于根据用户饲料配方中抗营养因子的种类和数量设计相应酶的种类和数量来解除抗营养因子,虽然,有些NSP复合酶的复配理念就是按抗营养因子的种类和数量来设计配方的,但个人认为这种思路只是停留于对NSP表面上的认识。比如说:玉米的木聚糖含量虽然也不少,但是溶解率很低,所以粘度效应大大减弱,故而木聚糖酶在玉米型日粮里面就不是主要的添加也只是辅助作用,不需要按木聚糖含量来添加;而豆粕里面虽然甘露聚糖的含量不高,但由于甘露聚糖糖基对肠道有比较强的刺激作用,所以尽管量少也应尽快的将其分解掉,故甘露聚糖酶添加的量相对来说要更大。 所以,我们比较认同的理念是,不同类型的日粮用复合酶,其中某个酶是解决主要矛盾的,其余的都是辅助用,所以只需要按主要矛盾的量来增减就可以了。比如小麦酶就按木聚糖的量增减,玉米豆粕型日粮就按甘露聚糖的量来增减。 问题三:酶制剂酶活的标准是多少,如何去分辨或者选择?还有这些酶用到产品中,在生产加工过程中又会有多少损失?而这些复合酶制剂,把各种酶混合在一起,有没有会有协同或者拮抗之类的作用,这些酶制剂在生产设计的时候考虑到不同地区和不同设备工艺的影响了没有? 答:酶活标准等问题,大体区别在于酶活定义的温度、PH、反应时间等的不同,以及计算一个活力单位的平均时间、产物生成量的单位等。我们可以通过酶活定义简单的将各家产品的酶活进行换算和比较,比如:同样的酶活按ug定义的通常比按umol定义的数值要高180倍(木糖是150倍),但这种比较实际意义也不大。最好自己选择一套合理的检测方法,不管哪家的产品都按自己的方法来检验,有条件的还可以用模拟胃液、模拟肠液、加热等处理酶液后来测定酶活的变化情况。 同一种酶,不同菌种发酵生产的产品存储稳定性、加工稳定性、胃肠稳定性等是差别很大的,稳定性好的产品到肠道中还有90%以上的存留率,但差的产品可能会全军覆没。 普通饲用酶之间一般少有拮抗作用,NSP酶有一定的协同性,唯一不太安全的是蛋白酶,因为绝大多数酶是蛋白质组成的……在正常情况下,个人也不太提倡使用消化类酶。 酶分很多种类,除植酸酶外目前在饲料中应用较多的是NSP酶,这类酶主要与日粮有关,地区因素有什么影响我还不了解,设备因素我想主要也是稳定性问题,这个主要还是依赖于高稳定性菌种的研发。 问题四:工业酶活检测方法规定的检测温度、pH不一定和动物体内相适应。例如:工业用木聚糖酶活检测温度规定为50℃和pH为5.3,而动物体温为40℃左右,酶在体内起催化作用的部位——小肠pH为6.0左右。因此,如用现行工业酶的测定方法检测饲用酶,就可能影响不同品牌饲用酶制剂酶活的横向比较。即用工业酶检测方法检测具有最大酶活的产品,不一定在畜禽消化道内具有最大酶活。 答:你说得不错,的确如此,所以选择酶制剂时应该了解清楚产品的酶活定义,比如测定温度是37℃还是50℃、定义时间是分还是秒、定义量是umol还是ug、以及反应时间长短等;除此之外不同PH值的酶活力变化情况、胃蛋白酶胰蛋白酶处理后的酶活存留率、酶自然存放或在预混料中存放的稳定性等数据厂家都应该提供。 问题五:如何提高产品对饲料高温制粒和对胃酸的稳定性?如何根据畜禽种类、畜禽年龄、日粮组成等合理添加酶制剂? 答:提高酶制剂产品的稳定性,通过菌种的筛选改良来实现是最方便和可靠的,其次还可以通过包被来处理但对工艺要求非常高。 单胃动物添加NSP酶主要是根据日粮类型就可以了,当然什么日粮类型应该以什么酶为主也有颇多的争议,个人觉得玉米豆粕或杂粕型的日粮甘露聚糖酶可优先考虑;小麦用量较多的日粮木聚糖酶要首先考虑;非NSP类型的酶的添加,学术上争议也较多,有待于进一步的研究。 问题六:请教酶制剂的复合型和稳定性问题,酶制剂在动物消化道的消化问题,具体在消化道的哪个部位被分解,酶制剂在生产工艺过程中如何包被和用什么物质包被的问题。 答:酶的稳定性主要包括以下几个方面: 1、在胃肠道中的稳定性,包括耐酸、耐胃胰蛋白酶、耐胆汁酸盐、PH酶活特性与肠道PH吻合度高等; 2、在自然存放和使用后在预混料、浓缩料中的存储稳定性,市场中部分木聚糖酶自然存放3个月就有较大的酶活损失,质量差点的植酸酶就更不用说了。 3、在制粒、搅拌、输送过程中的稳定性,多数酶是不能天然耐热的,质量不太好的普通植酸酶在搅拌输送中都可能损失酶活。 要全面解决酶的以上这些稳定性问题,只能通过开发更优良的菌种来实现。包被可能对存放、加工、过胃等有一定帮助,但因工艺不同可靠性差,且不能解决耐胰蛋白酶、胆汁酸盐的问题,同时包被也存在不完善率、释放点、释放率的问题。 有水和底物以及适宜的PH和温度酶就可以发挥作用,不同酶制剂作用部位不同,主要与其PH的适应性有关,通常饲用酶以在肠道内发挥作用为主。 包被的工艺区别很大,有简单的混合包被、流化床喷涂包被、喷雾干燥包被、相分离法包被,包被的材料也多种多样,但多数过胃的包被是以脂质为主。 不过,酶制剂个人认为还是寻找天然稳定性好的产品更可靠和成本低。 问题七:请教酶制剂质量如何判断;酶制剂价格不同,怎样选择;.酶制剂活性指标的判定;酶制剂可以与什么样的添加剂合用。 答:酶制剂的判定问题:最好是动物实验,其次有条件做稳定性的检验(分别测试经高温、模拟胃液、模拟肠液处理后的酶活力变化情况); 酶制剂的选择问题:关键不是价格、不是设备厂房,而是厂家的研发背景和技术实力,好的菌种才能带来更低的价格和更高的稳定性; 酶活指标问题:需要了解清楚各厂家的具体酶活定义,定义不同是毫无可比性的。 酶与添加剂合用问题:只要该添加剂不是这种酶分解的对象,同时也不是这种酶的抑制剂,那么通常都可以合用的。实际生产中不能合用的情况也很少,过去遇到过的有:奥特奇的霉可吸主要成分是葡甘露聚糖,而甘露聚糖酶可以分解这种物质,所以二者你只能选其一;另外,添加α-半乳糖苷酶可分解棉籽糖、水苏糖等寡糖,故添加α-半乳糖苷酶时不可以再加前述寡糖。 问题八:液体酶制剂是否比粉状酶制剂更能体现饲料表观代谢能的提高和饲料成本的降低? 答:首先来说,同一菌种和工艺发酵产出的酶,无论液体还是粉状,它的理论效用是一样的,只是用于颗粒饲料而酶又不能耐热的情况下,液体后喷克服了耐热这个问题。 不过,酶的理论可达耐热极限是130℃,随着研发水平的提升,能在85℃以下保持较高耐受能力的天然耐热酶也逐步走向市场。液体酶克服了制粒的问题而且成本相对较低,但不同厂家所添加的稳定剂是否会影响动物生产效果需要评估,同时,液体酶后喷涂也可能带来一些均匀性、稳定性、加工成本、效率、维护成本等的担心。个人认为中国市场这么大,有各类客户群体存在,所以液体酶、固体酶都有发展前景,但关键是其菌种技术要不断创新要更适合市场的需要。 问题九:如何选择酶制剂厂家?如何选择酶制剂? 答:目前酶制剂厂家非常多,但大体可以分为这么几类: 1、自行研发菌种、自行生产、自行销售的(目前还较少); 2、购买菌种生产、自行销售的(国内大型酶企较多); 3、购买单酶复配、自行销售的(国内小型酶企较多); 4、自行研发菌种、自行生产、委托销售的(主要是部分外企由于对饲用酶不重视,故将饲用酶板块交给动物营养公司做); 个人认为,随着国内研发力量的崛起,选择国内研发实力强、管理规范、自研自产自销的厂家是一个趋势;不仅能够享受到最新的研发成果,而且价格非常合理;实际上从饲料添加剂这么多年的发展历程来看,国内产品取代国外产品也是趋势。现在越来越多的外企虽然打着进口的旗号,但产品已经在国内OEM,比如:雅来、礼来、诺韦斯……等的部分产品。 先择酶制剂当然要拿产品说话,但如果暂时无法让产品说话,那么可以参考下面几点: 1、研发菌种的能力——这代表其产品的酶学特性可能更适于饲料用酶,同时有研发能力的厂家,后续产品升级更快; 2、生产工艺及管理——这不一定是罐子大小,有没有电脑显示屏,主要的是管理操作规范、严格的问题; 3、是完全单酶复配还是部分还是全部自行发酵生产; 在植酸酶选择方面,建议全价粒料首选天然耐热的植酸酶、其次用后喷涂或包被耐热;全价粉料选淀粉载体或颗粒型的;预混料、浓缩料最好用颗粒型且是淀粉载体的;一般的配方降低0.1%有效磷的设计量不出现问题就是有效。 问题十:如何添加可使酶制剂搅拌均匀? 答:目前市场中用量较低的酶制剂通常也是高于50g的,只要先用粉细的谷物类或其他较稳定的原料预混一下再在投料的中段直投入混合机,都是能够混匀的,当然混合机本身的均匀度必须是符合要求的。如果混合机较差的话,可以使用用量大一点(500-1000克)的产品。 |

-

碳氮比的概念和优化方法

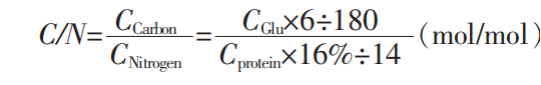

碳氮比(C/ N) :严格意义上应是指在微生物培养基中所含的碳源中的碳原子摩尔数与氮源中的氮原子摩尔数之比。(周德庆微生物学教程),在这里,我认为对于既能做碳源又能做氮源的物质应该及计算碳源又计算氮源。很多情况我们简单用培养基的碳源和氮源的比值来替代,但这是不准确的。另外由于一些培养基成分中的碳源不易利用,碳氮比也有用还原性碳源和粗蛋白之间的比值来替代,比如下式碳氮比的计算,就是用葡萄糖中的碳元素的摩尔浓度比上总蛋白中氮元素的摩尔质量浓度。

넶3443 2021-09-09 -

【发酵基础】P1,P2,P3,千级、万级和十万级,关于微生物实验室的安全和洁净

넶2104 2020-05-08 -

-

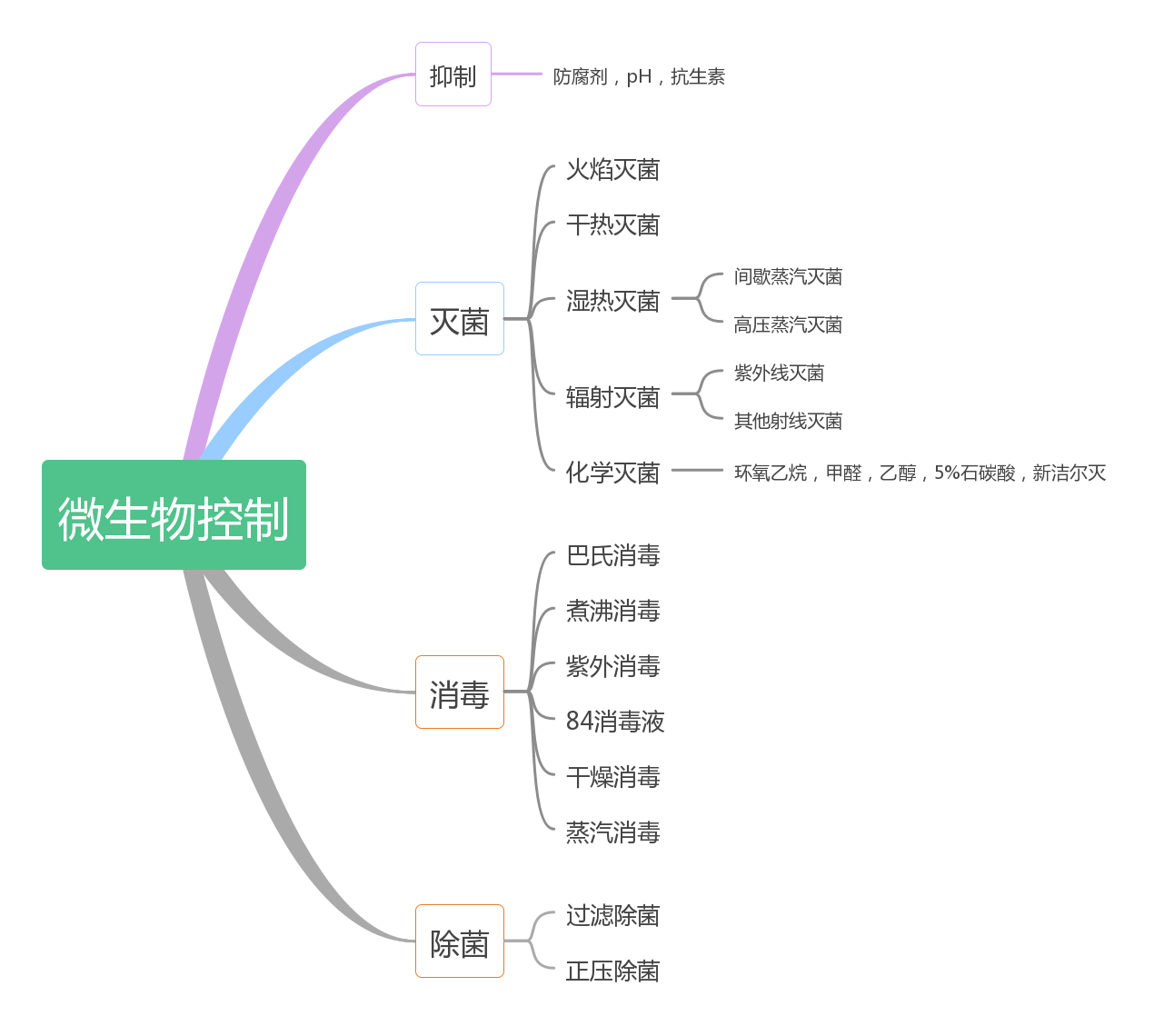

【发酵基础】常用灭菌、消毒、除菌和防腐方法及其特征

染菌与控制是发酵圈永远绕不开的话题。降低染菌率是每一个发酵人应该认真学习和考虑的问题。而合理的应用灭菌、消毒和防腐方法是我们必备的技能。这也是我们在详细介绍发酵过程染菌防控之前需要介绍的内容之一。

넶744 2020-04-29 -

-